O wkręcaniu słów kilka

Elementy złączne są częścią składową łączenia ze sobą przeróżnych materiałów takich jak drewno, tworzywa czy metale. Elementy te wykorzystywane są w użytku prywatnym jak i przez podmioty gospodarcze, w ogólnych pracach remontowo-budowlanych, w branżach takich jak budownictwo, przeróżne usługi montażowe, przemysł, produkcja czy stolarstwo.

Biorąc pod uwagę mnogość zastosowań, istotne jest, aby ciągła praca z elementami złącznymi była komfortowa dla użytkownika, a materiały pewnie do siebie przylegały. Dlatego jednym z czynników zapewniającym komfort pracy i sukces zamocowania jest zastosowanie odpowiedniego gniazda śruby w danym elemencie złącznym.

Zapraszamy także do przeczytania: Rodzaje śrub i nakrętek – wymiary, oznaczenia i zastosowania

Bity do elementów złącznych

Gniazdo śruby - podział ze względu na ich popularność w elementach złącznych

Firmy montażowe, ogólnobudowlane oraz domowi majsterkowicze w swoich pracach muszą uwzględnić problemy, z jakimi mogą zmagać się podczas prac łączenia przeróżnych elementów ze sobą, z podłożem czy materiałem. Muszą także wziąć pod uwagę łatwość dostępu do otworów, w których mają zamiar wkręcić śrubę lub wkręt oraz przewidzieć jaką siłę trzeba wnieść by dany element osiadł prawidłowo. Naprzeciw tym wymaganiom producenci elementów złącznych przewidzieli przeróżne rodzaje wgłębień i gniazd w śrubach i wkrętach, by ułatwić użytkownikowi prawidłowe, precyzyjne i pewne łączenie. Mnogość sposobów wkręcania elementów użytkowanych na świecie idzie w co najmniej kilkanaście rozwiązań, w tym artykule skupimy się na najpopularniejszych rozwiązaniach stosowanych na rynku polskim.

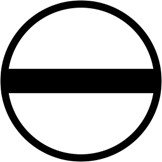

Rowek (nacięcie proste)

Rowek (nacięcie proste)

Rowek (nacięcie proste) to pierwszy opracowany rodzaj napędu śrubowego stosowany przez stulecia, ze względu na łatwość montażu prostymi narzędziami, niskie koszty wykonania oraz nieskomplikowane wymogi produkcyjne. Wciąż cieszący się popularnością w pracach nad istniejącymi instalacjami, w prostych pracach stolarskich czy renowacyjnych. Kolejnym plusem tego rozwiązania jest względnie łatwiejsze utrzymanie czystości wgłębienia niż w innych gniazdach.

Wkręty i śruby z rowkiem prostym są wkręcane za pomocą śrubokrętu z płaską końcówką. Gniazdo to jednak nie jest dobrym rozwiązaniem do pracy z szeroko pojętymi elektronarzędziami ze względu na dość częste wysuwanie narzędzia z nacięcia (spowodowane większym momentem obrotowym wkrętarek niż wkręcanie ”ręczne”), co może spowodować uszkodzenie elementu bądź bitu. Wraz z pojawieniem się pierwszych wkrętarek z momentem obrotowym zaistniała potrzeba wynalezienia nowego standardu, skuteczniejszego w przenoszeniu większych obrotów. Rozwiązanie z rowkiem znajduje jeszcze zastosowanie w:

blachowkrętach w normie:

● DIN 7971/ ISO 1481,

● DIN 7972/ ISO 1482,

● DIN 7973/ ISO 1483,

● DIN 84 / ISO 1207,

● DIN 963 / ISO 2009,

oraz wkrętach do drewna w normach:

● DIN 95,

● DIN 96,

● DIN 97.

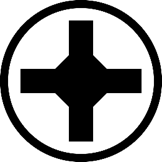

Philips (PH)

Philips (PH)

Zdecydowanie najczęściej używanym od lat rodzajem wgłębienia w elementach złącznych jest Phillips, który w branży skrótowo określa się symbolem PH, a potocznie nazywany też “krzyżakiem”. Gniazdo śruby zostało opracowane w 1936 roku przez Henriego F. Phillipsa we współpracy z firmą American Screw Company.

Gniazdo śruby charakteryzuje się nacięciem krzyżowym z lekko skośnymi krawędziami oraz takim samym wgłębieniem krzyżowym (nacięciem) na łbie wkręta lub śruby. Natomiast narzędziem, którym wkręcamy „Phillipsa” może, być np. śrubokręt lub wkrętarka.

Kształt głowicy narzędzia, zbieżność ścianek oraz przekroczenie momentu obrotowego wkręcania może spowodować pojawienie się efektu cam-out (czyli wyślizgiwania się głowicy wkrętarek z gniazda w celu zabezpieczenia przed zerwaniem śruby lub wkręta). Konieczność pojawienia się efektu cam-out spowodowana była tym, że w czasach, gdy gniazdo PH zaczęło być stosowane, to ówcześnie produkowane wkrętarki nie były wyposażone jeszcze w sprzęgła poślizgowe. Gdy technologia ta ostatecznie trafiła do elektronarzędzi, efekt cam-out był już niepotrzebny, co zaowocowało potrzebą wynalezienia nowego standardu gniazda śruby, jakim stał się Pozidriv. Przykładami elementów złącznych posiadającymi gniazdo śruby Phillipsa są:

śruby z łbem stożkowym w normie:

● DIN 965 / ISO 7046,

popularne blachowkręty np.:

● DIN 7982 /ISO 7050,

blachowkrętem samogwintującym w normie:

● DIN 7504 O(P) / ISO 15481 lub ISO 15482.

Wszystkie wyżej wymienione elementy złączne i o wiele więcej można zakupić na platformie sprzedażowej B2B www.inoxa.pl.

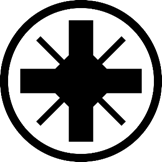

Pozidriv (PZ)

Pozidriv (PZ)

Gdy w roku 1966 prawa patentowe do wcześniej omawianego i udoskonalanego przez lata standardu wgłębienia PH wygasły, a firma Phillips Screw Company nie mogła już zarabiać na samym licencjonowaniu standardu PH, firma postanowiła zatem opracować nowy standard gniazda zwany Pozidriv - w branżowej symbolice określany skrótem PZ.

Gniazdo śruby charakteryzuje się ukośnymi nacięciami w kształcie litery X. W porównaniu do wgłębienia PH różni się od swojego poprzednika tym, że zwiększono powierzchnię styku narzędzia wkręcającego i wgłębienia elementu złącznego, co przekłada się na możliwość przenoszenia większych momentów obrotowych i ogranicza naprężenia, zmniejszając tym samym ryzyko deformacji wkręta jak i zużycia końcówki wkrętaka.

Dodatkowo, gniazdo śruby Pozidriv zostało zaprojektowane tak, że w przypadku użycia zbyt nadmiernego momentu obrotowego, PZ ogranicza możliwość wyślizgnięcia się narzędzia z gniazda w przeciwieństwie do rozwiązania typu PH. Wkrętarki z tym bitem nie działają optymalnie z wkrętami PH, w wyniku czego, często dochodzi do uszkodzenia wgłębienia elementu (lub nawet bitu) oraz do wystąpienia efektu cam-out, o którym wspomniano odnośnie do wgłębienia PH. Natomiast bity ze standardem Phillipsa mogą skutecznie wkręcać elementy złączne na Pozidriv bez ryzyka uszkodzenia końcówki wkręcającej jak i samego wkrętu - co najwyżej może dojść do wypadnięcia końcówki z wgłębienia. Najpopularniejszym produktem wykorzystującym standard PZ są szeroko dostępne wkręty do drewna.

Zapraszamy do przeczytania: Jak dobrać wkręty do drewna w zależności od jego twardości i przeznaczenia?

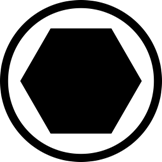

Gniazdo sześciokątne (Imbus)

Gniazdo sześciokątne (Imbus)

W 1936 roku firma Bauer & Schaurte Karcher Gmbh jako pierwsza na świecie wyprodukowała śrubę z wgłębieniem sześciokątnym. W języku potocznym „imbusem” nazywa się tak rodzaj wkrętaka najczęściej, jest to klucz w kształcie litery L lub wymienny bit do wkrętarek, a także rodzaj gniazda w różnych elementach złącznych w kształcie sześciokąta.

Imbus sprawdzi się gdy trzeba jakiś element mocno dokręcić, jego możliwości pod tym względem są lepsze niż wgłębień elementów z nacięciem prostym i krzyżowym. Dodatkowo gniazdo śruby pozwala w łatwy sposób wkręcić lub wykręcić element, gdy nie ogranicza nas przestrzeń boczna w okolicach otworu. Analogicznie ma się sprawa, gdy przestrzeń w płaszczyźnie prostopadłej do otworu również jest ograniczona. Kolejną zaletą gniazda imbusowego jest mniejsze prawdopodobieństwo wypadnięcia klucza z wgłębienia przy niedostatecznym docisku w kierunku elementu złącznego. Standard sześciokątny jest bardzo często stosowany we wkrętach do drewna np. w meblach do samodzielnego montażu. Śruby z wgłębieniem imbusowym są bardzo popularne także wśród najpopularniejszych znormalizowanych wariantów, można wyróżnić zatem m.in.:

śrubę z łbem stożkowym w normie

śrubę z charakterystycznym grzybkowym łbem w normie:

● ISO-7380,

czy śrubę z łbem walcowym w normie:

● DIN 912 / ISO 4762 (zwana potocznie śrubą imbusową lub ampułową).

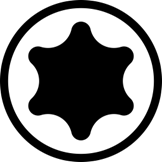

Torx® (TX)

Torx® (TX)

Gniazdo śruby w kształcie charakterystycznej sześcioramiennej gwiazdy o obłych krawędziach, skrótowo określane w branży literkami TX. Łączy w sobie zalety wszystkich wyżej wymienionych gniazd, dodatkowo mogą przenosić wysoki moment obrotowy, zawdzięczając to brakiem konieczności zastosowania większej siły przy wkręcaniu oraz charakterystyczną geometrią i brakiem ostrych krawędzi. Popularnymi elementami złącznymi z gniazdem śruby na napęd TORX® są wszelkiego rodzaju nienormowane wkręty do drewna czy np. blachowkręty w normie ISO 14585, ISO 14584, ISO 14586.

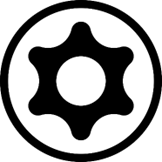

TORX® Tamper Resistant (TORX® + PIN)

TORX® Tamper Resistant (TORX® + PIN)

TORX® Tamper Resistant (TORX® + PIN) jest ewolucją wcześniej opisywanego standardu. Gniazdo śruby zostało stworzone z myślą o montażu śrub z takim wgłębieniem w miejscach, do którego nie powinny mieć dostępu osoby nieuprawnione, a odkręcenie czy usunięcie elementu złącznego z tym gniazdem bez posiadania bitu TX z otworem jest niemożliwe.