Śruby nierdzewne i kwasoodporne to kluczowe elementy złączne stosowane w konstrukcjach, gdzie niezbędna jest odporność na korozję oraz trwałość. Właściwa klasyfikacja tych elementów jest konieczna, by zapewnić bezpieczeństwo, ponieważ określa ona ich właściwości mechaniczne, takie jak minimalna wytrzymałość na rozciąganie i granica plastyczności.

Spis treści

• System klasyfikacji wg ISO 3506

• Klasy dla stali austenitycznej i Duplex

• Różnice między stalami A2 a A4

• Porównanie wytrzymałości śrub nierdzewnych ze stalą węglową

• Właściwości mechaniczne elementów złącznych ze stali austenitycznej

• Podsumowanie

System klasyfikacji wg ISO 3506

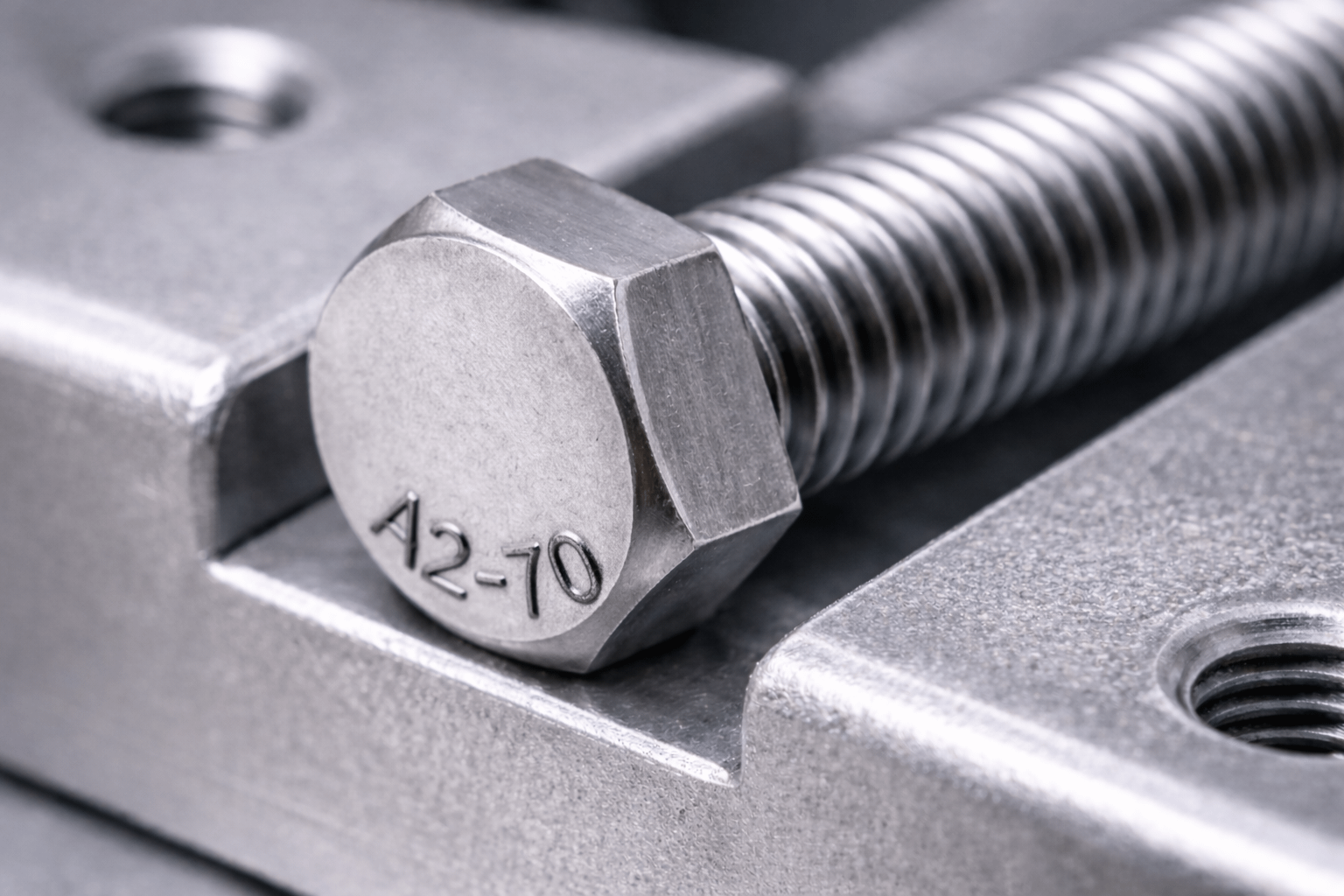

Klasyfikacja elementów złącznych wykonanych ze stali nierdzewnej, w tym śrub i nakrętek, opiera się na normie PN-EN ISO 3506. Oznaczenie materiału składa się z dwóch głównych części, rozdzielonych łącznikiem, gdzie pierwsza część wskazuje na rodzaj stali, a druga na jej klasę własności (wytrzymałości).

• Oznaczenie grup stali: Litera na początku symbolu definiuje strukturę metalurgiczną stopu:

◦ A – stal austenityczna (najczęściej stosowana do elementów złącznych).;

◦ F – stal ferrytyczna;

◦ C – stal martenzytyczna.

Stale austenityczne powstają w wyniku dodania do stopu niklu, a molibden zwiększa ich odporność korozyjną. Charakteryzują się bardzo dobrą odpornością korozyjną, dużą ciągliwością, podatnością na kształtowanie, niemagnetycznością i szerokim zakresem temperatury eksploatacji. Stal austenityczna jest najczęściej używana w budownictwie.

• Klasy twardości śrub: dwie ostatnie cyfry w oznaczeniu (np. 50, 70, 80) określają minimalną wymaganą wytrzymałość na rozciąganie w megapaskalach (MPa), podzieloną przez 10.

◦ Klasa 50 – oznacza minimalną wytrzymałość na rozciąganie 500 N/mm².

◦ Klasa 70 – oznacza minimalną wytrzymałość na rozciąganie 700 N/mm².

◦ Klasa 80 – oznacza minimalną wytrzymałość na rozciąganie 800 N/mm².

Wyższe klasy wytrzymałości (70 i 80) są zazwyczaj osiągane poprzez utwardzanie na zimno (obróbkę plastyczną na zimno). Śruby z gwintami maszynowymi klasy 50 mogą być bardziej podatne na zacieranie gwintu. Z kolei zaleca się, aby materiał na śruby był obrabiany na zimno i charakteryzował się klasą wytrzymałości minimum 70.

Klasy dla stali austenitycznej i Duplex

Najczęściej stosowane śruby nierdzewne to A2-70 i A4-70, które oferują minimalną wytrzymałość na rozciąganie 700 MPa i minimalną granicę plastyczności 450 MPa. W grupach A2 i A4 klasa wytrzymałości 70 stanowi regułę.

Elementy złączne ze stali austenitycznej i typu duplex są również dostępne w klasie 80 (min. 800 MPa). Co więcej, stale austenityczne A4 i A8, a także duplex mogą osiągać klasę 100 (min. 1000 MPa wytrzymałości na rozciąganie).

Warto zaznaczyć, że śruby nierdzewne o standardowej wytrzymałości (A2-70/A4-70) zazwyczaj nie osiągają tak wysokiej granicy plastyczności i wytrzymałości, jak powszechnie stosowana w konstrukcjach klasa 8.8 dla stali węglowej (800 MPa wytrzymałości na rozciąganie i 640 MPa granicy plastyczności), która jest charakterystyczna dla stali stopowych.

Różnice między stalami A2 a A4

Najczęściej stosowane śruby nierdzewne należą do grup A2 i A4. Choć na pierwszy rzut oka są podobne, różnią się składem chemicznym, co przekłada się na ich odporność na korozję.

• Stal A2 (typ 304): zawiera około 18% chromu i 8% niklu. Jest odporna na korozję w standardowych warunkach atmosferycznych, w środowisku miejskim lub wiejskim. Jednak śruby A2 nie nadają się do stosowania w środowiskach zawierających chlorki (np. sól kuchenna, woda basenowa), co może prowadzić do korozji wżerowej. Jest to najczęściej używana stal nierdzewna, stosowana m.in. w sprzęcie AGD, wyposażeniu szpitalnym i środkach transportu.

• Stal A4 (typ 316): jest to stal kwasoodporna, będąca stopem z dodatkiem molibdenu (zazwyczaj 2–3%). Dodatek ten znacząco podnosi jej odporność na korozję wżerową oraz działanie agresywnych środowisk, w tym kwasów (np. siarkowego, fosforowego, azotowego, cytrynowego) oraz związków chloru i soli. Stal A4 jest idealnym wyborem do zastosowań morskich (jachty, platformy wiertnicze), w instalacjach chemicznych i medycznych oraz przy drogach solonych zimą.

W grupach A2 i A4 klasa wytrzymałości 70 stanowi regułę. Dostępne są również elementy złączne w wyższej klasie 80 (min. 800 MPa).

Porównanie wytrzymałości śrub nierdzewnych ze stalą węglową

Śruby nierdzewne, ze względu na zawartość chromu i niklu, charakteryzują się doskonałą odpornością na korozję, ale często ich wytrzymałość mechaniczna jest niższa niż w przypadku powszechnie stosowanych śrub ze stali węglowej lub stopowej.

Na przykład, standardowe śruby konstrukcyjne ze stali węglowej klasy 8.8 mają minimalną wytrzymałość na rozciąganie 800 MPa i granicę plastyczności 640 MPa.

W porównaniu, śruby A2-70/A4-70 osiągają minimalną wytrzymałość na rozciąganie 700 MPa i granicę plastyczności 450 MPa. Elementy nierdzewne w klasie 80 mają minimalną wytrzymałość na rozciąganie 800 MPa i granicę plastyczności 600 MPa, co jest wartością zbliżoną do 8.8. Wyższe wartości wytrzymałości (klasa 100, czyli 1000 MPa) są również osiągalne dla niektórych stopów austenitycznych (A4, A8) oraz duplex (D2, D4, D6, D8).

Właściwości mechaniczne elementów złącznych ze stali austenitycznej

Poniższa tabela przedstawia minimalne wartości właściwości mechanicznych śrub, wkrętów i kołków wykonanych ze stali austenitycznych, zgodnie z normą ISO 3506-1.

| Grupa stali | Rodzaj stali | Klasa własności śrub | Wytrzymałość na rozciąganie [N/mm²] min. | Granica plastyczności [N/mm²] min. |

| Austenityczne |

A1, A2, A3, A4, A5 |

50 | 500 | 210 |

| 70 | 700 | 450 | ||

| 80 | 800 | 600 |

Podsumowanie

Wybór odpowiedniej klasy wytrzymałości śruby nierdzewnej zależy od specyfiki projektu: klasa 50 jest wystarczająca do zastosowań niewymagających dużych obciążeń, podczas gdy klasy 70 i 80 oferują lepsze parametry mechaniczne, osiągane dzięki obróbce na zimno. Decydując o wyborze pomiędzy stalą A2 a A4, należy przede wszystkim kierować się agresywnością środowiska – A2 dla warunków standardowych, a A4 (kwasoodporna z molibdenem) dla kontaktu z chlorkami, kwasami czy wodą morską.

Aby elementy złączne zachowały swoje właściwości mechaniczne i odporność na korozję, ważne jest stosowanie śrub o klasie wytrzymałości minimum 70 (unikając stanu zmiękczonego, podatnego na zatarcie gwintu) oraz dbanie o odpowiednie smarowanie gwintów podczas montażu, zwłaszcza w przypadku połączeń ze stali nierdzewnej, które są podatne na zjawisko zacierania.

W ramach asortymentu INOXA dostępne są elementy złączne do systemów solarnych ze stali nierdzewnej A2 oraz kwasoodpornej A4 – m.in.:

• śruby młoteczkowe do fotowoltaiki umożliwiające szybki montaż w profilach aluminiowych,

• dwugwinty nierdzewne do fotowoltaiki stosowane w mocowaniach dachowych i konstrukcjach wsporczych,

• nakrętki nierdzewne do fotowoltaiki zapewniające pewne dokręcenie i odporność na korozję,

• śruby nierdzewne do fotowoltaiki dostępne w odpowiednich klasach wytrzymałości,

• nierdzewne łączniki fotowoltaiczne dedykowane do kompletnych systemów montażowych.