Podkładki ze stali nierdzewnej pełnią bardzo ważną funkcję w połączeniach śrubowych, w których stosujemy nierdzewne elementy złączne. Pełnią one funkcję zabezpieczającą, przed poluzowaniem i odkręceniem nakrętki. Mogą być wykonane ze stali nierdzewnej klasy A2 lub kwasoodpornej A4. Mają dużą wytrzymałość na działanie czynników zewnętrznych, zarówno atmosferycznych, jak i pozostałych, w tym kwasów oraz zasad.

Podkładki ze stali nierdzewnej a odporność na korozję

Podkładki ze stali nierdzewnej mają dużo wyższą odporność na korozję od podkładek z powłoką z ocynku galwanicznego, których odporność to do 2,5 roku w atmosferze przemysłowej i do 5 lat w atmosferze morskiej i podkładek z powłoką z ocynku ogniowego – ich odporność na korozję to 15 lat w atmosferze przemysłowej i 30 lat w atmosferze morskiej.

Odporność na korozję podkładek ze stali nierdzewnej (A2) to odpowiednio:

● do 25 lat w atmosferze przemysłowej,

● do 50 lat w atmosferze morskiej.

Natomiast podkładki ze stali kwasoodpornej A4 wytrzymują:

● do 50 lat w atmosferze przemysłowej,

● do 100 lat w atmosferze morskiej.

Zapraszamy także do przeczytania: Stal A2 czy A4? Różnice i podobieństwa

Zastosowanie podkładek ze stali nierdzewnej

Podstawową funkcją podkładek ze stali nierdzewnej jest oddzielenie śruby i nakrętki od łączonego materiału (ochrona) i zabezpieczenie połączenia przed odkręceniem, sprawiając, że całe połączenie śrubowe staje się mocniejsze. Ochrona materiału jest bardzo ważna w przypadku połączeń miękkich materiałów, takich jak drewno czy plastik.

Najważniejsze funkcje, jakie pełnią podkładki nierdzewne w połączeniach śrubowych to:

● ochrona stosowanego w połączeniu materiału, jest bardzo ważna w przypadku połączeń z zastosowaniem miękkich materiałów, takich jak drewno czy plastik,

● ochrona powłok antykorozyjnych materiałów stalowych, które narażone są na uszkodzenie podczas skręcania,

● zwiększenie powierzchni nacisku elementu śrubowego na łączony materiał, co zapobiega jego nadmiernemu obciążeniu i uszkodzeniu,

● pomoc w zachowaniu / redukowaniu odległości (podkładki zwykłe i dystansowe),

● zabezpieczenie przed warunkami atmosferycznymi i przeciekaniem (podkładki EPDM).

W przypadku niektórych połączeń śrubowych istotna jest również grubość i kształt podkładki ze stali nierdzewnej. W połączeniach, które wymagają odpowiedniej długości, lub odpowiedniej odległości pomiędzy poszczególnymi elementami stosuje się podkładki nierdzewne o określonej grubości. Często do konkretnego połączenia wykorzystuje się kilka podkładek nierdzewnych różnego typu, które spełniają określoną funkcję. Tak więc dobierając podkładkę do danego połączenia śrubowego, musimy określić jej typ, rozmiar, grubość i zdecydować o materiale, z jakiego wykonana jest podkładka.

Podkładki ze stali nierdzewnej mają inne oznaczenie klasy wytrzymałości niż śruby czy nakrętki. Klasę twardości takich podkładek określa się wielkością HV.

Podkładki ze stali nierdzewnej mają bardzo szeroki wachlarz zastosowań w wielu gałęziach przemysłu. Najczęściej stosujemy je w:

● fotowoltaice,

● przemyśle stoczniowym,

● branży chemicznej

● budownictwie,

● stolarce drzwiowej i okiennej

● meblarstwie

● rolnictwie,

● przemyśle spożywczym

● ogrodnictwie

Normy podkładek wykonanych ze stali nierdzewnej

Podkładki nierdzewne oferowane są wg norm:

● DIN

● ISO

● NFE

Zachęcamy do przeczytania: Grupy i rodzaje stali nierdzewnych - charakterystyka oraz ich ogólne zastosowanie

Klasyfikacja podkładek nierdzewnych

Podział podkładek ze stali nierdzewnej ze względu na wykorzystanie wygląda następująco:

● Podkładki zwykłe/płaskie – stosowane są w celu zabezpieczenia materiału przed odkształceniem/uszkodzeniem w trakcie skręcania połączenia (np. DIN 125).

Schemat podkładek zwykłych/płaskich

| Dla wymiaru nominalnego | M2,5 | M3 | M4 | M5 | M6 | M7 | M8 | M10 | M12 |

| d1 | 2,7 | 3,2 | 4,3 | 5,3 | 6,4 | 7,4 | 8,4 | 10,5 | 13 |

| d2 | 6 | 7 | 9 | 10 | 12 | 14 | 16 | 20 | 24 |

| h | 0,5 | 0,5 | 0,8 | 1 | 1,6 | 1,6 | 1,6 | 2 | 2,5 |

| Dla wymiaru nominalnego | M14 | M16 | M18 | M20 | M22 | M24 | M27 | M30 | M33 |

| d1 | 15 | 17 | 19 | 21 | 23 | 25 | 28 | 31 | 34 |

| d2 | 28 | 30 | 34 | 37 | 39 | 44 | 50 | 56 | 60 |

| h | 2,5 | 3 | 3 | 3 | 3 | 4 | 4 | 4 | 5 |

| Dla wymiaru nominalnego | M36 | M39 | M42 | M45 | M48 | M52 | M56 | M60 | M64 |

| d1 | 37 | 40 | 43 | 46 | 50 | 54 | 58 | 62 | 66 |

| d2 | 66 | 72 | 78 | 85 | 92 | 98 | 105 | 110 | 115 |

| h | 5 | 6 | 7 | 7 | 8 | 8 | 9 | 9 | 9 |

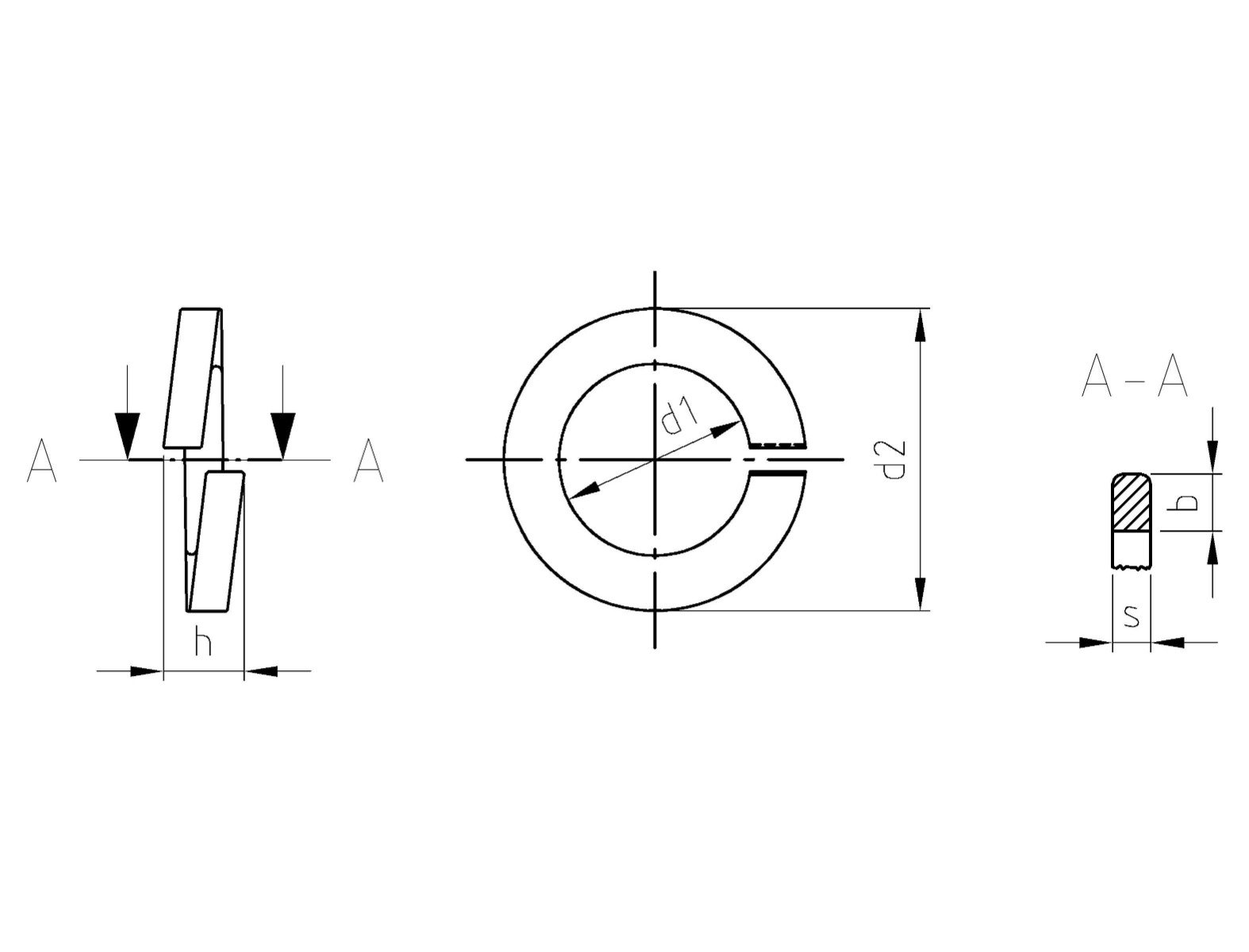

● Podkładki zabezpieczające – stosowane są najczęściej w połączeniach śrubowych, w których mamy do czynienia z silnymi naprężeniami. Zapobiegają przed odkręceniem lub poluzowaniem się połączenia (np. DIN 127).

Schemat podkładek zabezpieczających

| śred. | M2 | M2,3(≠DIN) | M2,5 | M2,6 (≠DIN) | M3 | M3,5 | M4 | M5 | M6 | M7 | M8 | M10 |

| d1 | 2,1 | 2,4 | 2,6 | 2,7 | 3,1 | 3,6 | 4,1 | 5,1 | 6,1 | 7,1 | 8,1 | 10,2 |

| d2 | 4,4 | 4,9 | 5,1 | 5,2 | 6,2 | 6,7 | 7,6 | 9,2 | 11,8 | 12,8 | 14,8 | 18,1 |

| h | 0,5 | 0,6 | 0,6 | 0,6 | 0,8 | 0,8 | 0,9 | 1,2 | 1,6 | 1,6 | 2 | 2,2 |

| śred. | M11(≠DIN) | M12 | M14 | M16 | M18 | M20 | M22 | M24 | M27 | M30 | M33 | M36 |

| d1 | 11,2 | 12,2 | 14,2 | 16,2 | 18,2 | 20,2 | 22,5 | 24,5 | 27,5 | 30,5 | 33,5 | 36,5 |

| d2 | 18,2 | 21,1 | 24,1 | 27,4 | 29,4 | 33,6 | 35,9 | 40 | 43 | 48,2 | 53,2 | 58,2 |

| h | 2,2 | 2,5 | 3 | 3,5 | 3,5 | 4 | 4 | 5 | 5 | 6 | 6 | 6 |

| śred. | M39 | M42 | M45 | M48 | M52 | M56 | M60 | M64 | M68 | M72 | M76(≠DIN) |

| d1 | 39,5 | 42,5 | 45,5 | 49 | 53 | 57 | 61 | 65 | 69 | 73 | 77 |

| d2 | 61,2 | 68,2 | 71,2 | 75 | 82 | 87 | 91 | 95 | 99 | 103 | 107 |

| h | 6 | 7 | 7 | 7 | 8 | 8 | 8 | 8 | 8 | 8 | 8 |

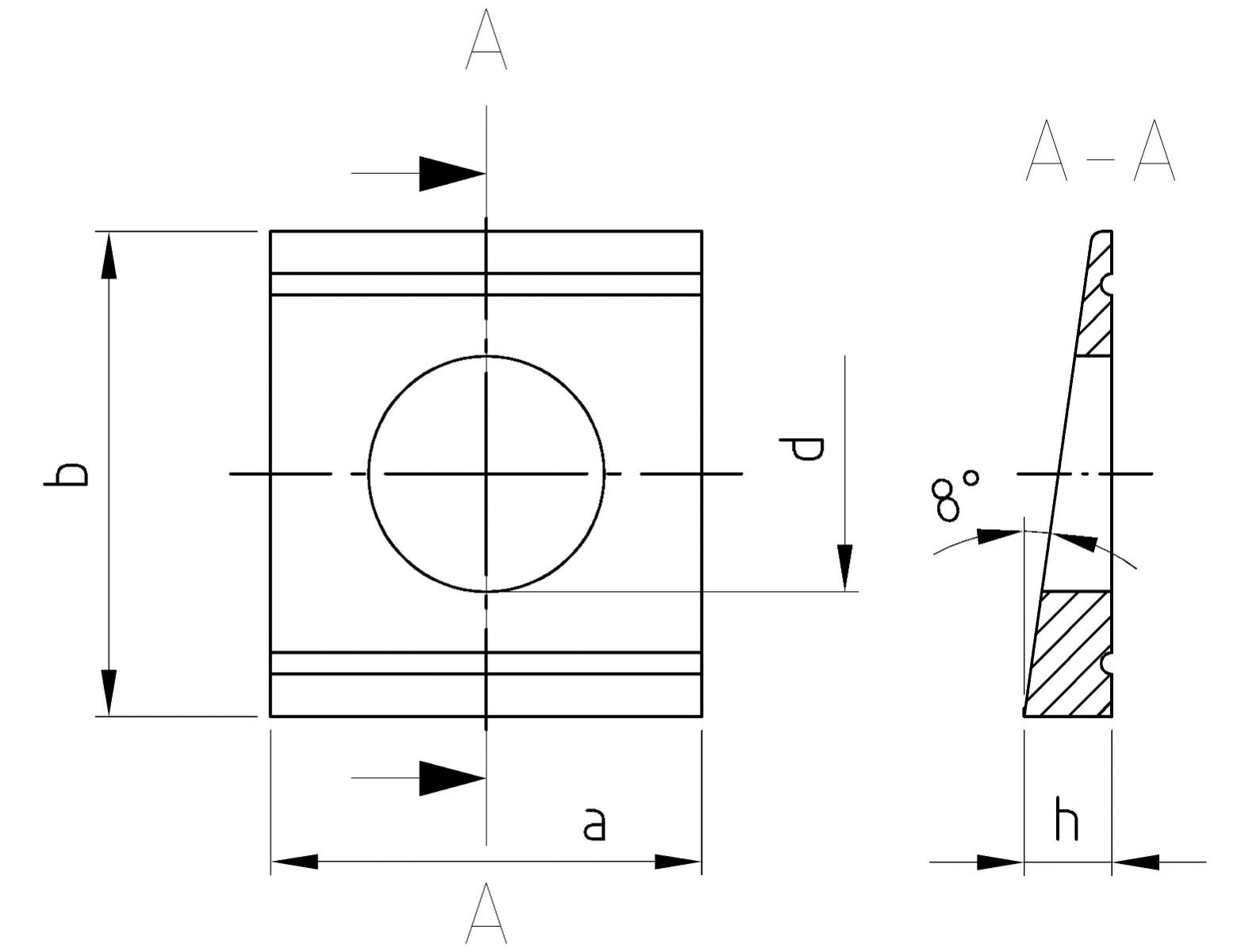

● Podkładki wyrównujące – stosujemy, aby wyrównać kąt materiału łączonego z kątem pod jakim znajduje się element łączący (np. DIN 434 – podkładki do teowników i ceowników).

Schemat podkładek wyrównujących

| śred. | M 8 | M 10 | M 12 | M14 | M 16 | M 20 |

| d | 9 | 11 | 13,5 | 16,3 | 17,5 | 22 |

| a | 22 | 22 | 26 | 26,2 | 32 | 40 |

| b | 22 | 22 | 30 | 30,1 | 36 | 44 |

| h | 3,8 | 3,8 | 4,9 | 5,5 | 5,9 | 7 |

| śred. | M22 | M 24 | M 27 | M30 | M33 |

| d | 24 | 26 | 30 | 33 | 36 |

| a | 44 | 56 | 56 | 56 | 56 |

| b | 50 | 56 | 56 | 56 | 56 |

| h | 8 | 8,5 | 8,5 | 8,5 | 8,5 |

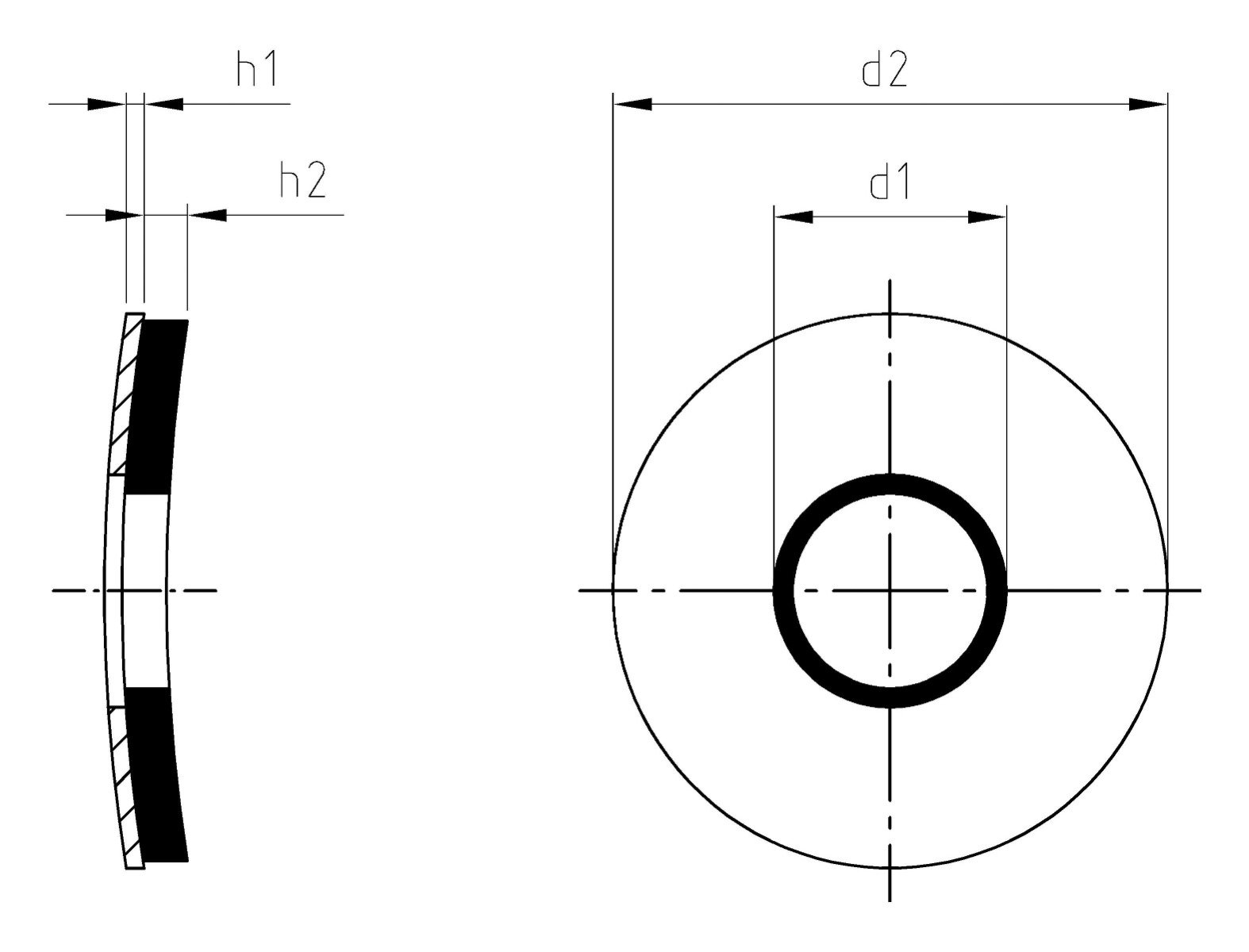

● Podkładki uszczelniające — stosujemy w celu ochrony materiałów łączonych przed warunkami atmosferycznymi (art. 9055).

Schemat podkładek uszczelniających

Najpopularniejsze rodzaje podkładek ze stalli nierdzewnej to:

● podkładki zwykłe / okrągłe – DIN 125, DIN 9021,

● podkładki zabezpieczające / sprężyste – DIN 127, DIN 6798, DIN 6797, art. 9093,

● podkładki klinowe do ceowników i dwuteowników – DIN 434, DIN 435,

● podkładki odginane – DIN 93, DIN 463,

● podkładki uszczelniające – art. 9055,

● podkładki dystansowe ustalające DIN 988.

Należy pamiętać, że dobór podkładki ze stali nierdzewnej nie może być przypadkowy – nawet jeśli na pierwszy rzut oka niczym się one od siebie nie różnią. Najważniejsze jest to, aby zastosować podkładkę spełniającą swoją funkcję i przeznaczoną do pracy w konkretnym środowisku.

W naszej ofercie znajdą Państwo szeroki wachlarz wszelkiego rodzaju podkładek. Zachęcamy do kontaktu z naszym działem handlowym.

Z przyjemnością pomożemy dobrać odpowiednie podkładki nierdzewne do danego połączenia śrubowego